L’usinage par enlèvement de copeaux a encore de beaux jours devant lui ! Fabrication additive métallique, l'avis d'un spécialiste

La Suisse n'est pas en reste en matière de recherches dans le domaine de la fabrication additive métallique. L'EMPA est l’institut interdisciplinaire de recherche pour les sciences des matériaux et le développement de technologies du domaine des EPF.

Related Vendors

En tant que passerelle entre la recherche et les applications pratiques, L'EMPA développe des solutions innovatrices pour relever les grands défis de l'industrie et créer les bases scientifiques nécessaires au développement durable de notre société. Le laboratoire de Technologie des matériaux de l'Empa à Thoune est dirigé par Patrik Hoffmann. Le professeur Hoffmann travaille depuis 1997 dans le « Advanced Photonics Laboratory » de l'EPF de Lausanne (EPFL) et est un spécialiste renommé dans le domaine des revêtements superficiels et des technologies de structuration. La fabrication additive métallique par fusion est au cœur de l'activité de Patrik Hoffmann et de ses équipes de chercheurs au sein de l'EMPA. Il nous en dit plus sur l'avancement des recherches dans ce domaine et sur l'état actuel de la technologie de fabrication additive disponible sur le marché.

MSM : Les origines de la fabrication additive par fusion laser remontent au principe général breveté dans les années 1977 par Russ Householder. Il a fallu attendre le début des années 90 pour voir les premières applications commerciales. Pourquoi cela a-t-il été si long ?

Patrik Hoffmann : Au début du frittage par laser, on essayait de « coller » ensemble des particules de poudre spéciale en évitant la fusion du métal. La densification de la matière était considérée comme un grand problème. Plus tard quand la fusion des poudres fut réalisée, la faisabilité de la fabrication de pièces denses était démontrée. Les procédés étaient encore très lents, c'est pourquoi personne ne croyait à la possibilité de fabriquer des pièces avec cette méthode. Je me souviens d’une foire Laser à Munich vers la fin du siècle passé. Il y avait deux moteurs automobiles exposés et tournants à haut régime entièrement produits par « selective laser melting ». Ils disposaient de géométries de soupapes d'échappement différentes comme démonstrateurs de la méthode de prototypage rapide afin de déterminer quelle géométrie serait la meilleure pour la plus grande endurance des moteurs. Cela m’a impressionné à l’époque. A ma question : « Allons-nous pouvoir produire un jour des pièces en série avec cette méthode ? » Les experts me répondirent par des rires en m'expliquant que la production d’un moteur dans ces conditions prendrait deux jours ou plus.

MSM : Pourriez-vous nous décrire les différents procédés actuellement disponibles pour créer des pièces par fabrication additive métallique ?

Patrik Hoffmann : Il y a plusieurs procédés basés sur l’impression 3D par extrusion thermique de polymères ou de pâtes de cire contenant des poudres métalliques. Il y a la stéréo lithographie qui est une méthode de photo-polymérisation de mélange de polymères et de poudres métalliques qui ont été développées ces 25 dernières années.

Il y aussi le frittage de poudres spéciales avec liant, c'est à dire des particules d’un matériau recouvert par un autre matériau avec un point de fusion plus bas, soit un polymère organique ou plus sophistiqué, comme par exemple avec un alliage de bronze pour un acier fritté. Tous ces procédés ont besoin de traitements ultérieurs pour se débarrasser des produits plastiques de liaison et d'un procédé de frittage ou d’infiltration d’un métal après « debinding » (élimination du liant) avant d’obtenir des pièces métalliques massives. Une certaine porosité demeure à la fin de ces procédés.

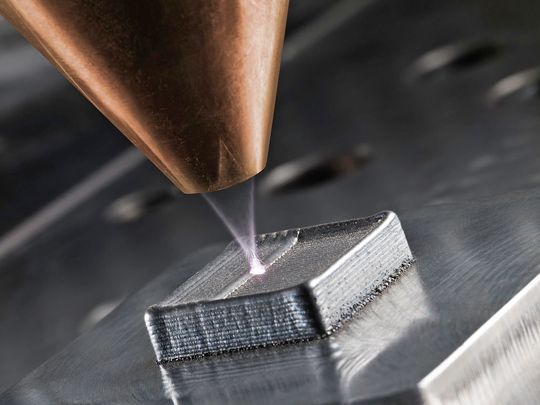

L’élégance des procédés faisant fondre des poudres métalliques ou des fils de métaux purs par un faisceau d’électrons ou un laser a résolu ce problème. Il existe actuellement trois méthodes principales qui se distinguent par l'amenée de la matière. Dans le premier cas, une poudre métallique est amenée par un gaz porteur inerte dans un bain de matière fondue par un laser. Le laser avance en laissant refroidir le bain avec un excédant de matière. Dans le second cas et de la même manière on peut ajouter en continue un fil de métal dans le bain fondu et ainsi construire des pièces. Aujourd’hui, ces 2 méthodes trouvent leurs principales applications pour la réparation de pièces endommagées ou usées.

La troisième et dernière méthode est celle du lit de poudre. On établit un lit de poudre et un faisceau laser ou d’électrons piloté par une commande numérique fusionne la poudre des zones sélectionnées avec précision. Le solidification de cette couche de poudre après sa fusion crée un matériau dur et dense. A la fin de cette étape, le support de la pièce descend d’une épaisseur de couche et une nouvelle couche de poudre est déposée. Ce procédé est répété couche par couche jusqu’à ce que la production soit terminée. Ensuite la pièce est séparée de la poudre qui n'a pas été fondue.

MSM : Quelles sont actuellement les limites de la fabrication additive métallique ?

Patrik Hoffmann : Il y a actuellement encore plusieurs limitations à ces procédés comme la qualité des pièces et les nombreux défauts internes, la précision dimensionnelle et l'échelle des pièces ainsi que la qualité des états de surface. Sans compter que tous les matériaux ne se prêtent pas à la fusion par faisceau, spécialement les superalliages. De l’autre côté, la vitesse de fabrication n’est pas encore très élevée. La fusion d’une certaine quantité de matière prend du temps. C'est ce paramètre qui définit la limite physique de la vitesse d'avance du faisceau. La seule solution pour augmenter la productivité est la multiplication du nombre de faisceau pour produire plusieurs pièces à la fois, ou de faire travailler plusieurs faisceaux sur la même pièce.

Par rapport à la précision, la taille des grains des poudres ne peut pas être réduite parce que plus petits ils ne se laissent pas facilement transporter ni étaler en lit.

MSM : Pourriez-vous nous parler des travaux de recherches que vous effectuez avec votre équipe à l’EMPA ?

Patrik Hoffmann : Nous travaillons actuellement sur plusieurs aspects des procédés de la fabrication additive des métaux. D’un côté, un groupe travaille sur l’amélioration des alliages pour le procédé sur lit de poudre afin d'augmenter les performances des pièces et diminuer les défauts dans les structures. De l'autre côté, un autre groupe travaille sur la modification des poudres pour les rendre plus fluables, permettant des lits de poudres plus fins, et la diminution de la taille des jets de poudres pour le procédé par dépôt direct. Finalement, un dernier groupe observe les procédés en temps réel pour pouvoir suivre, documenter, et éventuellement même influencer la qualité de fabrication des pièces pendant la production. Ces activités sont concertées avec des experts de design en FA, les fabricants de machines pour la FA ainsi qu'avec les clients finaux.

(ID:44588196)

:quality(80)/p7i.vogel.de/wcms/9a/e5/9ae551e6b0e72d260d6217cbc8ffb1ba/0127942248v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/08/5f/085f3062e465ff986f2058fc13b342b0/0127628272v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/9d/849de96ee4e65e04841b98fa39ef3cd3/0126680294v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/b8/b9b8f8feceea95858dada473fca7def0/0127865113v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/03/6a/036aaf49d86f21d526d95d958fb8631a/0127866091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/17/11/1711378b38de7a1077bc14a3ef7b1201/0126855564v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d8/a6/d8a6579f83a3553d842e1aadba979064/0128162620v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/99/bc9921c590dde3342a6270a0d6ee1673/0127918909v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/12/0e/120e62e3baf0fc521a4fe44a46ffd0bd/0128870884v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/50/57/50570adf6c750ab24ec2734e4bf65c19/0128764838v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b5/88/b5881003354525060a135311a791d515/0128757571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/2d/6d2d9f2f97f08b287b9c75842715fe9f/0127510678v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/76/3576fb555e01043cf3d45a106ec01118/0126831310v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/90/6a90ee743284d3d4b94b4700caa20c8a/0127509220v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f8/87/f887b206cdb9b677bf2089f05fef6d32/0126796022v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0b/6f/0b6f342843157da70429fd2cbbd54bff/0126794533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/4d/7b4d3d8a8f24d121259c55656f885a9b/0129380098v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/02/e2/02e2eb5bd1e0c586fc0bc95b69cf0066/0129345087v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/05/6c/056c3f411dbff68773e0a4fb0c37b656/0129239394v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/104600/104630/65.png)

:fill(fff,0)/p7i.vogel.de/companies/61/54/615433dff2160/neutec-logo-rgb-wzm.png)

:fill(fff,0)/p7i.vogel.de/companies/60/b9/60b9e221ddd25/logo.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/c9/8dc91fcd9b728b1bb05d0a459c8839f1/0123899591v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/76/3576fb555e01043cf3d45a106ec01118/0126831310v2.jpeg)