Related Vendors

Brassage du lubrifiant par les billes et la cage

Une partie du frottement est créée par le brassage du lubrifiant par les billes et la cage et ceci, de manière marquée lors du rodage, lorsque la graisse n’est encore bien distribuée dans le roulement. La géométrie de la cage, la taille des billes ainsi que leur nombre influencent ce brassage. Le type de savon épaississant utilisé dans la graisse, la classe de NLGI, ainsi que le volume initial de lubrifiant ont également un impact sur la friction. L’application va également être déterminante pour le bon choix de ces paramètres.

Géométrie interne et friction dans les zones de contact bille-anneaux

Comme les matériaux utilisés ne sont pas indéformables et que les pressions de contact sont très élevées, il y a une déformation élastiques des billes et des pistes dans les zones de contact. Cette déformation provoque deux principaux types de frottement :

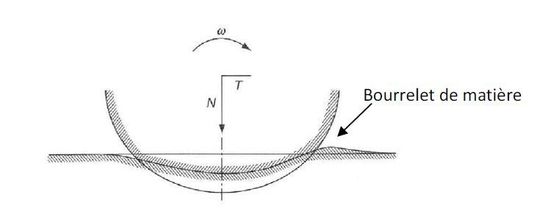

- a. Pertes par hystérèse Lorsqu’une bille roule sur une surface, il se forme un bourrelet de matière, à l’avant du contact, qui doit être déformé élastiquement pour que la rotation puisse se poursuivre. L’énergie consommée est partiellement restituée par la matière qui reprend sa position à l’arrière du contact, mais pas entièrement. La différence d’énergie correspond à la perte par dissipation. (Voir Figure 4)

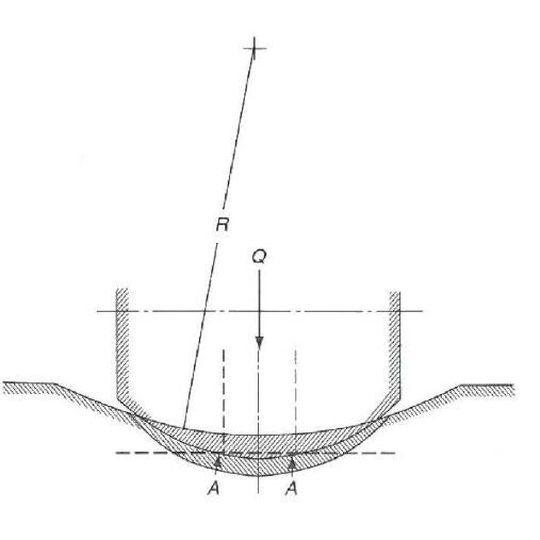

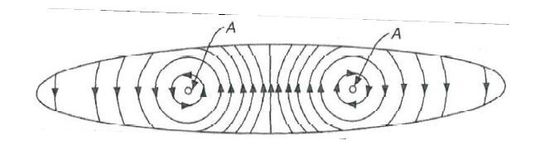

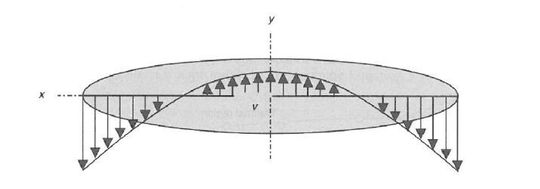

- b. Microglissement La zone de contact entre les billes et les chemins de billes a une forme d’ellipse plus ou moins allongée en fonction des rayons de courbure choisis pour les chemins de billes, par rapport au diamètre des billes. Un glissement relatif des surfaces est provoqué par l’élasticité des matériaux, et, seuls deux points de l’ellipse roulent sans glisser, dans le cas d’un roulement à gorge profonde chargé radialement. (Voir Figure 5)

Plus les ellipses sont étendues et plus les vitesses de glissement sont élevées aux extrémités de l’ellipse, ce qui augmente le frottement.

Dans un roulement standard, on cherche généralement à maximiser la surface des zones de contact entre billes et anneaux, afin de réduire les pressions superficielles et donc d’augmenter la capacité de charge du roulement.

Cette optimisation se fait malheureusement au détriment de la friction qui augmente avec la surface de contact. Grâce à ses outils de calcul, Jesa SA est en mesure de déterminer la géométrie interne optimale permettant de limiter au maximum la friction, tout en garantissant la durée de vie demandée.

Frottement de la cage sur les billes et les anneaux

L’utilisation d’une cage permet de limiter la friction en évitant que les billes ne roulent les unes contres les autres, comme c’est le cas dans un roulement plein de billes. La cage est elle-même en contact avec les billes et parfois, également avec l’anneau intérieur ou l’anneau extérieur, ce qui provoque des pertes par cisaillement du lubrifiant ainsi que du glissement.

La qualité de fabrication de la cage, sa géométrie ainsi que la manière dont elle est fabriquée ont une influence sur la friction générée.

Une gamme de polymères techniques, à faible coefficient de frottement, peut-être utilisée par Jesa pour l’élaboration de cages à faible friction, ce qui permet de réduire les pertes par rapport à une cage conventionnelle en acier, tout en offrant une meilleure résistance aux vibrations. Une simulation de déformation de la cage à haute vitesse peut être réalisée, si nécessaire, grâce à un logiciel d’analyse par éléments finis, afin d’exclure tout risque de déformation excessive entraînant un contact involontaire.

Validation pratique

Il est difficile de calculer avec exactitude le frottement d’un roulement, car le nombre de paramètres qui influent cette valeur est important. Certains programmes permettent de calculer une valeur de frottement relativement précise pour des roulements standards, mais les résultats peuvent fortement diverger de la réalité, pour des roulements spéciaux.

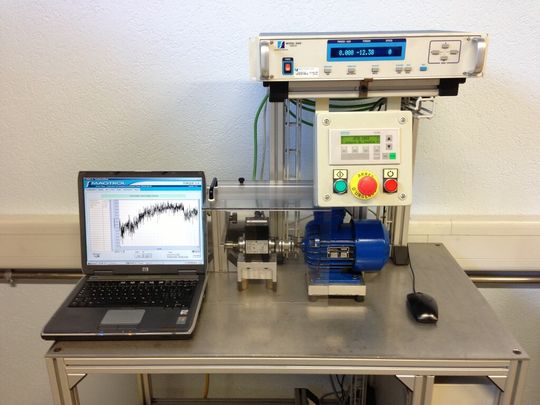

Jesa est équipée d’un banc de tests permettant de mesurer la friction des roulements pour différents régimes de rotation. Une validation pratique des calculs est faite sur ce banc, de manière à s’assurer du niveau de friction réel des produits.

Un banc de tests tribologiques a été développé en collaboration avec l’Ecole d’Ingénieurs de Fribourg et permet de quantifier avec précision la friction de différents matériaux et revêtements sous charge et vitesse variable. Une cellule indépendante permet d’appliquer des pressions de contact de 0-4’200 MPa sur deux anneaux de tests, par l’intermédiaire de 2x3 billes. Cette cellule peut être installée sur un rhéomètre, pour les mesures de friction, ou accouplée à un moteur, pour effectuer des tests de durée de vie.

Sources :1) Tedric A. Harris, 2007, Advanced Concepts of Bearing Technology, CRC Taylor & Francis Group.2) Gwidon W. Stachowiak, Andrew W. Batchelor, 2005, Engineering Tribology, Elsevier, ISBN-10: 0-7506-7836-4.3) Sksana Banakh, 2010, Traitements de surface, usage tribologique, Cours FSRM.

(ID:42342995)

:quality(80)/p7i.vogel.de/wcms/9a/e5/9ae551e6b0e72d260d6217cbc8ffb1ba/0127942248v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/08/5f/085f3062e465ff986f2058fc13b342b0/0127628272v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/9d/849de96ee4e65e04841b98fa39ef3cd3/0126680294v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/b8/b9b8f8feceea95858dada473fca7def0/0127865113v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/03/6a/036aaf49d86f21d526d95d958fb8631a/0127866091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/17/11/1711378b38de7a1077bc14a3ef7b1201/0126855564v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c3/31/c331f1067d1ddfc37a3946ea8c9f0434/0129214157v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/d8/a6/d8a6579f83a3553d842e1aadba979064/0128162620v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/99/bc9921c590dde3342a6270a0d6ee1673/0127918909v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/12/0e/120e62e3baf0fc521a4fe44a46ffd0bd/0128870884v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/50/57/50570adf6c750ab24ec2734e4bf65c19/0128764838v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b5/88/b5881003354525060a135311a791d515/0128757571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/2d/6d2d9f2f97f08b287b9c75842715fe9f/0127510678v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/76/3576fb555e01043cf3d45a106ec01118/0126831310v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/90/6a90ee743284d3d4b94b4700caa20c8a/0127509220v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f8/87/f887b206cdb9b677bf2089f05fef6d32/0126796022v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0b/6f/0b6f342843157da70429fd2cbbd54bff/0126794533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/4d/7b4d3d8a8f24d121259c55656f885a9b/0129380098v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/02/e2/02e2eb5bd1e0c586fc0bc95b69cf0066/0129345087v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/61/54/615433dff2160/neutec-logo-rgb-wzm.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/121100/121176/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/60/b9/60b9e221ddd25/logo.jpeg)

:quality(80)/p7i.vogel.de/wcms/a4/29/a42958a9e623f83e322953c496e39ea0/0122581387v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/34/d9/34d9380a66cda60e15050547169f4afc/0126529207v2.jpeg)