L'analyse permet la prédiction de la qualité des pièces en moulage multi-composants Procédés améliorés pour les pièces surmoulées

>> L'une des grandes tendances dans l'industrie des élastomères est l'intégration fonctionnelle. Alors que de nouveaux matériaux élastomères sont développés, de nouveaux champs d'application apparaissent en utilisant les synergies des différents matériaux et en remplaçant plusieurs composants par une seule pièce moulée qui intègre plusieurs fonctions.

Related Vendors

L'absorption d'énergie associée avec la rigidité mécanique est l'un des exemples typiques pour lequel une pièce en élastomère est associée avec un noyau à base métallique. Pour ces applications, le surmoulage est l'alternative de fabrication choisie. Le surmoulage ajoute de nouveau challenges au moulage caoutchouc. De nouveaux facteurs sont inclus dans l'équation: l'adhésion pièce-insert, les variations dans l'écoulement et dans les propriétés de cuisson liés à la distribution de température dans l'insert, possibilité de déformation de l'insert lié à la pression, ou différence de cuisson due aux barrières dans le transfert de chaleur sont parmi les problèmes possibles.

Une véritable presse d'injection virtuelle

Avec la complexité des pièces, et les besoins liés à leur fonctionnalité, la pression du temps de réalisation augmente également. Cette contrainte ajoutée ne laisse pas de temps pour des itérations de mise au point – un nouveau moule ou concept de moulage dois fonctionner correctement dès le début. Durant la phase d'essai, le temps pour se demander si le système de régulation ou le système d'alimentation sont corrects ou non est trop long. Cette pression du temps appelle à utiliser des outils prédictifs, capables de montrer depuis la phase de conception pièce, jusqu'à la phase de conception moule et jusqu'à la mise en route de la production, où sont les défis possible et comment les résoudre.

Sigmasoft Virtual Molding a été développé pour faire face à ces challenges. Il travaille comme une presse à injecter virtuelle, reproduisant avec précision tous les phénomènes se produisant réellement durant le processus d'injection. Les effets des circuits de régulation, l'interaction entre la rhéologie du matériau et les conditions thermiques, mais également le phénomène de vulcanisation qui en résulte peuvent être prédit de façon très précis. De cette façon, il est maintenant possible de tester plusieurs configurations de moule et de condition de transformation avant les premiers essais sur machine. Les problèmes de pièces peuvent être identifies et résolus au plus tôt, et donc lorsque le moule est réalisé et les paramètres du processus saisies, la production des pièces est dans le niveau requis de qualité – sans surprise déplaisante.

Sigmasoft Virtual Molding reproduit de façon très précise les interactions complexes entre les matériaux aux propriétés différentes. De plus, il donne au mouleur la confiance pour engager de nouvelles productions, même si aucune expérience précédente n'existe. Il donne des informations précieuses sur les temps du cycle, la complexité du processus et même la consommation d'énergie, rendant la phase de cotation plus fiable. Il améliore le savoir-faire par le test de différentes options réalisées virtuellement pour comprendre quel concept sera le meilleur.

Prise en compte de tous les effets

L'équilibrage des canaux d'alimentation d'un moule caoutchouc à de nombreux effets sur la qualité des pièces. Quand un système d'alimentation n'est pas correctement équilibré, le caoutchouc atteint chaque cavité à un instant différent et donc la réaction de cuisson est initié de façon différente pour chaque empreinte. Les cavités remplies précocement ont un temps de cuisson plus long et les propriétés mécaniques de cette pièce différente des autres. Le taux de cisaillement est différent, et la dissipation de chaleur due aux cisaillements change, affectant le taux de cuisson. Dans les applications de surmoulage, le taux de caisson irrégulier affecte les propriétés d'adhésion des pièces multi composants.

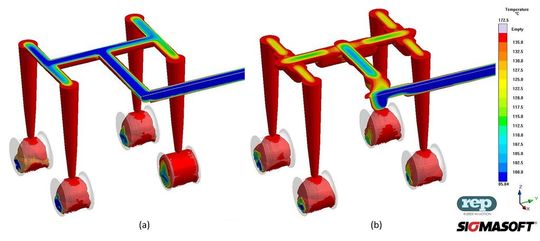

La société REP, basée à Corbas en France, fabricant français de presses à injecter pour les caoutchoucs, a développé le système Fillbalancer qui permet d'éliminer les effets de déséquilibres dans le moules multi empreintes. Pour démontrer les capacités de ce système, REP a travaillé sur un outillage 4 empreintes client ou la pièce élastomère doit surmouler 2 inserts métalliques. Pour cette application antivibratoire, l'adhésion caoutchouc-métal est cruciale pour assurer le bon fonctionnement de la pièce. Initialement, le concept du canal d'alimentation a été conçu comme montré sur la figure 1a. Dans cette application, les inserts sont placés sur les 2 faces plates de chaque pièce caoutchouc et une bonne qualité d'adhésion est requise.

Le système d'alimentation initial montre distinctement un problème d'équilibrage, qui résulte d'une augmentation de la température du matériau induite par cisaillement. Il s'ensuit donc une cuisson non homogène sur la face d'adhésion, comme montré sur la figure 2a. Plusieurs concepts ont été testés avec Sigmasoft Virtual Molding, jusqu'à aboutir à la géométrie du canal montré sur la Figure 1b. Avec cette dernière géométrie, un meilleur équilibrage est atteint, résultant dans une amélioration de l'homogénéité de la cuisson pour les 4 cavités, comme montré sur la Figure 2b.

Pour atteindre une conception de canal adéquat, il a été nécessaire de considérer les interactions complètes présentes dans le moule. En particulier l'écoulement complexe lié au jetting et ces effets sur l'élévation de température par cisaillement déterminant pour la qualité de l'adhésion; sans l'évaluation de ces effets, de couteuses itérations et des délais dans la réalisation de l'outillage seraient survenus et auraient compromis la capacité de livraison de pièces bonnes. Avec Sigmasoft Virtual Molding des itérations de mise au point ont été sauvées et les livraisons ont pu se faire à temps pour la satisfaction du client. <<

(ID:43149946)

:quality(80)/p7i.vogel.de/wcms/9a/e5/9ae551e6b0e72d260d6217cbc8ffb1ba/0127942248v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/08/5f/085f3062e465ff986f2058fc13b342b0/0127628272v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/9d/849de96ee4e65e04841b98fa39ef3cd3/0126680294v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/b8/b9b8f8feceea95858dada473fca7def0/0127865113v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/03/6a/036aaf49d86f21d526d95d958fb8631a/0127866091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/17/11/1711378b38de7a1077bc14a3ef7b1201/0126855564v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d8/a6/d8a6579f83a3553d842e1aadba979064/0128162620v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/99/bc9921c590dde3342a6270a0d6ee1673/0127918909v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/12/0e/120e62e3baf0fc521a4fe44a46ffd0bd/0128870884v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/50/57/50570adf6c750ab24ec2734e4bf65c19/0128764838v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b5/88/b5881003354525060a135311a791d515/0128757571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/2d/6d2d9f2f97f08b287b9c75842715fe9f/0127510678v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/76/3576fb555e01043cf3d45a106ec01118/0126831310v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/90/6a90ee743284d3d4b94b4700caa20c8a/0127509220v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f8/87/f887b206cdb9b677bf2089f05fef6d32/0126796022v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0b/6f/0b6f342843157da70429fd2cbbd54bff/0126794533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/05/6c/056c3f411dbff68773e0a4fb0c37b656/0129239394v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/13/a4/13a4ba1dacc2c884c44792d9c39d8fef/0128064425v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3b/a9/3ba96a917b562607461fee2349013915/0129114774v2.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/104600/104630/65.png)

:fill(fff,0)/p7i.vogel.de/companies/61/54/615433dff2160/neutec-logo-rgb-wzm.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/113200/113284/65.jpg)

:quality(80)/p7i.vogel.de/wcms/ab/9d/ab9dc406e4fba03089d372085dec2b2c/0127170231v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/01/bd/01bdc7eda55f74f40bda936a20f4845d/0124098630v2.jpeg)