Formation sur le Lean Management pour éviter le gaspillage Cours sur l'«anti-gaspi»

>> Le lean management met à contribution tous les acteurs pour éliminer les gaspillages qui réduisent l'efficacité et la performance d'une entreprise, d'une unité de production ou d'un département notamment grâce à la résolution de problèmes. Pour cela, le lean management élimine les opérations qui n'apportent pas de valeur ajoutée pour le client. Un workshop du Réseau plasturgie propose ce thème le 19 septembre 2013, à l'EIA de Fribourg.

Related Vendors

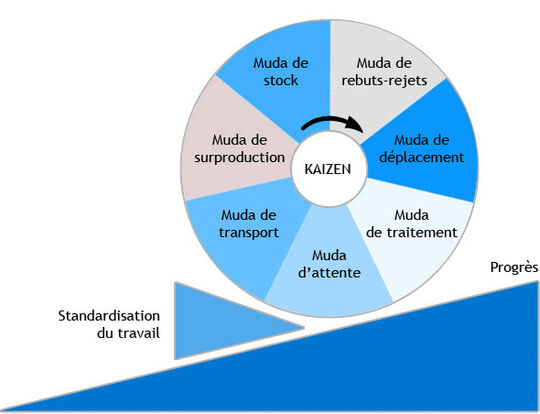

Le lean management va donc s'attaquer aux formes de gaspillage suivant:

- la surproduction,

- les attentes,

- les rebuts, retouches et corrections,

- les gammes et processus opératoires mal adaptés,

- les transports et ruptures de flux,

- les mouvements inutiles et les stocks (productifs ou administratifs)

- Et d'autres sources de gaspillage telle que la non-utilisation des ressources intellectuelles du personnel.

Pour obtenir des résultats pérennes, le lean management s'appuie sur l'amélioration continue avec une forte implication de tout le personnel concerné par les processus à optimiser. Le moteur de l'amélioration continue, et donc du lean management, est le PDCA (Plan-Do-Check-Act ou roue de Deming).

Le lean management est fondé sur la stratégie des petits pas, aussi appelée KAIZEN. La résolution des problèmes se passe sur le terrain avec les acteurs et est bien souvent formalisée sur un rapport au format A3. Devenir une organisation apprenante fait partie des principes fondamentaux du lean management.

Le lean management concerne tous les domaines de l'entreprise (productifs et non productifs). À ce titre, le lean management se décline en lean manufacturing (optimisation des secteurs productifs), Le lean development (optimisation du développement des nouveaux produits), et le lean administration (optimisation des autres secteurs non productifs).

Quelques exemples d'outils utilisés par le lean management :

Le 5S : Les premières lettres de 5 termes japonais (Seiri : trier, Seiton : ranger, Seiso : nettoyer, Seiketsu : standardiser, Shitsuke : respecter) qui ont pour objectif de ranger, de nettoyer, et d'éliminer ainsi les causes de nombreux petits problèmes source de perte d'efficacité. C'est l'une des premières méthodes à mettre en œuvre dans une démarche de lean management. Elle vise aussi à changer la mentalité des opérateurs et de l'encadrement.

La VSM (Value Stream Mapping) : Analyse de la chaîne de la valeur, des flux physiques et des temps d'écoulement de la production (depuis l'entrée des matières premières jusqu'à l'expédition des produits finis emballés). Cette analyse permet de définir les enjeux et les actions prioritaires d'un plan de mise en œuvre du lean management (aussi appelé Roadmap).

Le management Visuel : Le management visuel est au cœur du lean management, et repose sur la transparence des résultats en temps réel pour améliorer la réactivité aux problèmes constatés. Chaque zone ou service doit disposer de ses propres indicateurs, affichés sur place. Les écarts significatifs par rapport aux objectifs fixés doivent donner lieu à une analyse et à un plan d'action correctif.

Le Lean Management au sein de nos entreprises

La mise en place d’un processus «Lean» signifie donc l’abandon de toutes les opérations inutiles et des stocks en excès, qui alourdissent et altèrent la performance des entreprises. Avec le Lean Mangement, les gaspillages sont fortement diminués, voire éliminés. La recherche systématique des sources de gaspillage et leur élimination sont au coeur de cette façon de penser.

Une origine japonaise

Le concept de Lean Manufacturing est né dans les ateliers de TOYOTA à la fin de la Seconde Guerre mondiale, sous l’impulsion de Kiichiro Toyoda, qui déclarait alors: «Il faut rattraper l’Amérique en trois ans sinon l’industrie japonaise ne survivra pas». En effet, les avantages des constructeurs américains sur le marché japonais étaient tels que les constructeurs japonais devaient obligatoirement innover pour survivre. Ainsi, les ingénieurs de Toyota ont revisité de manière très critique leurs chaînes de production et se sont rendu compte qu’il ne fallait plus envisager les opérations par types d’activités (fraisage, tournage, perçage,...) mais par processus. Dans leur modèle initial, chaque opération comportait énormément de gaspillage en raison de la surproduction, des temps d’attente, des transports, des pièces défectueuses ainsi que des stocks, processus de fabrication et mouvements inutiles. Or les pertes dues au gaspillage, ont-ils analysé, sont des bénéfices potentiels non réalisés. Il fallait donc s’attacher à les éliminer pour renforcer la productivité. C’est de là que sont nées la plupart des méthodes dites japonaises.

L’optimisation des processus au sein de la plasturgie, la diminution des coûts de production, l'amélioration de la qualité et de la fiabilité des processus de mise en œuvre sont des sujets récurrents pour nos entreprises désireuses de se maintenir au plus haut niveau du marché.

Le Workshop proposé par le Réseau Plasturgie présente donc des aspects théoriques du Lean Manufacturing, une étude comparative des performances d’entreprises provenant du domaine de la plasturgie et des témoignages concrets de mise en place de méthodes Lean. Il s’adresse à toutes les entreprises désireuses d’innover et d’optimiser leur savoir-faire et leurs compétences.

Urgent à agender

Réservez d'ores et déjà la date du 19 septembre 2013 à 13h15 pour le prochain workshop du Réseau plasturgie qui aura lieu à l'EIA-FR et qui traitera du thème: «Lean Management au sein de nos entreprises».

CHF 150.-/personne pour les membres du Réseau plasturgie et CHF 190.- Francs/personne pour les autres, documentation et cafés inclus et paiement contre facture à 30 jours. <<

Sources: fr.wikipedia.org et www.reseau-plasturgie.ch

(ID:42305284)

:quality(80)/p7i.vogel.de/wcms/9a/e5/9ae551e6b0e72d260d6217cbc8ffb1ba/0127942248v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/08/5f/085f3062e465ff986f2058fc13b342b0/0127628272v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/9d/849de96ee4e65e04841b98fa39ef3cd3/0126680294v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/b8/b9b8f8feceea95858dada473fca7def0/0127865113v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/03/6a/036aaf49d86f21d526d95d958fb8631a/0127866091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/17/11/1711378b38de7a1077bc14a3ef7b1201/0126855564v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d8/a6/d8a6579f83a3553d842e1aadba979064/0128162620v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/99/bc9921c590dde3342a6270a0d6ee1673/0127918909v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/12/0e/120e62e3baf0fc521a4fe44a46ffd0bd/0128870884v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/50/57/50570adf6c750ab24ec2734e4bf65c19/0128764838v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b5/88/b5881003354525060a135311a791d515/0128757571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/2d/6d2d9f2f97f08b287b9c75842715fe9f/0127510678v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/76/3576fb555e01043cf3d45a106ec01118/0126831310v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/90/6a90ee743284d3d4b94b4700caa20c8a/0127509220v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f8/87/f887b206cdb9b677bf2089f05fef6d32/0126796022v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0b/6f/0b6f342843157da70429fd2cbbd54bff/0126794533v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/4d/7b4d3d8a8f24d121259c55656f885a9b/0129380098v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/02/e2/02e2eb5bd1e0c586fc0bc95b69cf0066/0129345087v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/05/6c/056c3f411dbff68773e0a4fb0c37b656/0129239394v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/a4/68a47a8645f48/logo-applitec---web---main---color.svg)

:fill(fff,0)/p7i.vogel.de/companies/61/54/615433dff2160/neutec-logo-rgb-wzm.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/113200/113284/65.jpg)

:quality(80)/p7i.vogel.de/wcms/b5/88/b5881003354525060a135311a791d515/0128757571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/5b/965b36de4e7049cafef3e4df35d66a88/0123465772v2.jpeg)